Nos Différents Procédés de Fabrications

La Pultrusion

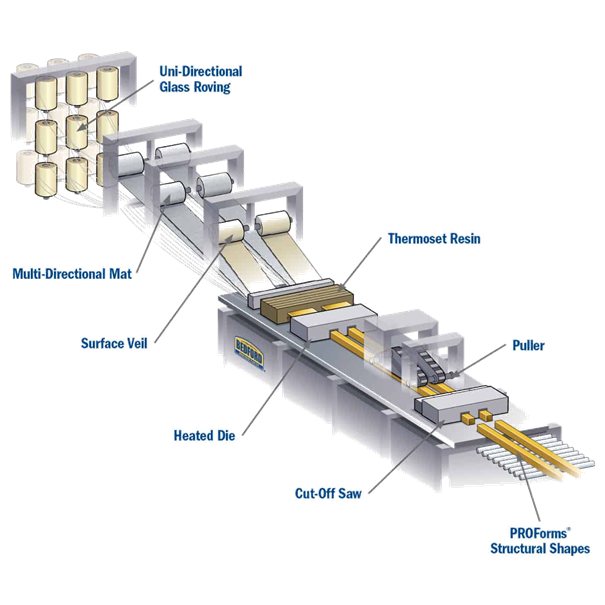

La pultrusion est une technologie clé pour Mytecs, ce procédé permettant la fabrication de profilés en matériaux composites de forme constante en continu(poutres, tubes, cornières, etc.)aux performances mécaniques élevées. . Ce processus est particulièrement adapté aux matériaux composites renforcés de fibres de verre, de carbone ou d’aramide, imprégnés de résines thermodurcissables (polyester, vinylester, époxy). Ce processus automatisé et continu offre des solutions légères, durables et résistantes à la corrosion, idéales pour de nombreux secteurs industriels.Étapes / Processus de la Pultrusion :

Disposition des fibres :

Les fibres (mats, tissus ou filaments) sont déroulées à partir de bobines. Elles sont orientées selon les besoins mécaniques du profilé (longitudinales pour la traction, transversales pour la flexion).

Les fibres de verre (ou de carbone) sont disposées selon une architecture optimisée. Les renforts longitudinaux garantissent la résistance à la traction, tandis que les mats transversaux assurent la rigidité.

Imprégnation des fibres :

Les fibres passent dans un bain de résine liquide (polyester, vinylester, etc.) pour une imprégnation complète. Des additifs (colorants, agents de durcissement, retardateurs de flamme) peuvent être ajoutés à la résine.

Les fibres sont passées dans un bain de résine polyester renforcée d’additifs pour une durée de vie de 20 ans. L’imprégnation homogène garantit une excellente cohésion fibre-résine.

Consolidation et formage initial :

Les fibres imprégnées passent ensuite dans un système de guidage qui leur donne la forme initiale du profilé.

Moule chauffant (matrice de formage) :

Le composite traverse un moule chauffant où la résine polymérise (durcit) sous l’effet de la chaleur. La forme finale du profilé est obtenue dans cette étape.

Les fibres imprégnées sont tirées à travers une matrice chauffée qui donne la forme finale du profilé. La polymérisation sous contrôle thermique assure une finition de haute précision.

Extraction continue :

Un système de traction tire continuellement le profilé à travers la matrice. La vitesse de traction détermine l’épaisseur et la qualité du produit fini.

Découpe :

Une fois durci, le profilé est coupé à la longueur souhaitée à la sortie du moule.

Avantages des Profilés Pultrudés

Légèreté et Résistance : Densité de 2 100 kg/m³, excellente résistance mécanique. Durabilité : Durée de vie de 20 ans sans altération significative. Résistance à la Corrosion : Adapté aux environnements marins, industriels et chimiques. Entretien Réduit : Pas de rouille, pas ou faibles coûts de maintenance. Production en Continu : Fabrication de grandes longueurs sans interruption.